ມື້ນີ້ພວກເຮົາຈະສືບຕໍ່ຮຽນຮູ້ກ່ຽວກັບວິທີການສຸດທ້າຍຂອງການຜະລິດ stencils PCB SMT: ຂະບວນການປະສົມ.

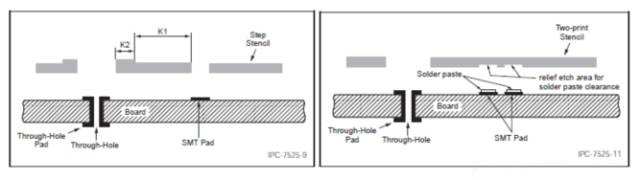

ຂະບວນການປະສົມ ເຕັກນິກ, ເຊິ່ງເອີ້ນກັນວ່າ ຂັ້ນຕອນການຜະລິດ stenscil ສອງຂັ້ນຕອນ, ຄວາມຫນາຂອງ intenscil. ແຜ່ນເຫຼັກດຽວ, ເຊິ່ງແຕກຕ່າງຈາກ stencil ມາດຕະຖານທີ່ປົກກະຕິແລ້ວມີຄວາມຫນາພຽງແຕ່ຫນຶ່ງ. ຈຸດປະສົງຂອງຂະບວນການນີ້ແມ່ນເພື່ອຕອບສະຫນອງຄວາມຕ້ອງການທີ່ແຕກຕ່າງກັນສໍາລັບປະລິມານ solder ໃນບັນດາອົງປະກອບທີ່ແຕກຕ່າງກັນຢູ່ໃນກະດານ. ຂະບວນການຜະລິດ stencil ຂັ້ນຕອນປະສົມປະສານຫນຶ່ງຫຼືສອງຂອງເຕັກນິກການປຸງແຕ່ງ stencil ທີ່ໄດ້ກ່າວມາກ່ອນຫນ້ານີ້ເພື່ອສ້າງ stencil ດຽວ. ໂດຍທົ່ວໄປແລ້ວ, ໂຮງງານປະກອບ SMT ຈໍານວນຫຼາຍຈະທໍາອິດນໍາໃຊ້ວິທີການ etching ສານເຄມີເພື່ອໃຫ້ໄດ້ຄວາມຫນາທີ່ຕ້ອງການຂອງແຜ່ນເຫຼັກ, ແລະຫຼັງຈາກນັ້ນນໍາໃຊ້ການຕັດ laser ເພື່ອສໍາເລັດການປຸງແຕ່ງຂອງຮູ.

ຂັ້ນຕອນ stencils ມີສອງປະເພດ: Step-up ແລະ Step-down. ຂະບວນການຜະລິດສໍາລັບທັງສອງປະເພດແມ່ນສໍາຄັນຄືກັນ, ການຕັດສິນໃຈລະຫວ່າງ Up ແລະ Down ຂຶ້ນກັບວ່າທ້ອງຖິ່ນໃນຄໍາຖາມຮຽກຮ້ອງໃຫ້ມີການເພີ່ມຫຼືຫຼຸດລົງຂອງຄວາມຫນາແຫນ້ນ. ຖ້າຄວາມຕ້ອງການປະກອບສໍາລັບອົງປະກອບຂະຫນາດນ້ອຍໃນກະດານຂະຫນາດໃຫຍ່ (ເຊັ່ນ CSPs ໃນກະດານຂະຫນາດໃຫຍ່) ຈໍາເປັນຕ້ອງມີຈໍານວນ solder ຫຼາຍກວ່າສໍາລັບສ່ວນປະກອບສ່ວນໃຫຍ່, ໃນຂະນະທີ່ຈໍານວນທີ່ຫຼຸດລົງຂອງ solder ແມ່ນຈໍາເປັນສໍາລັບອົງປະກອບ CSP ຫຼື QFP ຂະຫນາດນ້ອຍ. ເພື່ອປ້ອງກັນບໍ່ໃຫ້ວົງຈອນສັ້ນ, ຫຼືຖ້າມີຊ່ອງຫວ່າງ, ສາມາດໃຊ້ stencil ຂັ້ນຕອນລົງ. ນີ້ກ່ຽວຂ້ອງກັບການເຮັດໃຫ້ແຜ່ນເຫຼັກບາງໆຢູ່ທີ່ຕໍາແຫນ່ງຂອງອົງປະກອບທີ່ມີຂະຫນາດນ້ອຍ, ເຮັດໃຫ້ຄວາມຫນາຂອງພື້ນທີ່ເຫຼົ່ານີ້ຫນ້ອຍກວ່າພື້ນທີ່ອື່ນໆ. ໃນທາງກັບກັນ, ສໍາລັບອົງປະກອບທີ່ມີ pin ຂະຫນາດໃຫຍ່ຈໍານວນຫນ້ອຍຢູ່ໃນກະດານຄວາມແມ່ນຍໍາ, ຄວາມບາງໆຂອງແຜ່ນເຫຼັກອາດຈະເຮັດໃຫ້ຈໍານວນບໍ່ພຽງພໍຂອງແຜ່ນ solder ຝາກໄວ້ໃນແຜ່ນ, ຫຼືສໍາລັບຂະບວນການ reflow ຜ່ານຮູ, ຈໍານວນຂະຫນາດໃຫຍ່ຂອງ solder paste ອາດຈະ. ບາງຄັ້ງຈໍາເປັນຕ້ອງຢູ່ໃນຮູຜ່ານເພື່ອຕອບສະຫນອງຄວາມຕ້ອງການຂອງການຕື່ມ solder ພາຍໃນຮູ. ໃນກໍລະນີດັ່ງກ່າວ, ຈໍາເປັນຕ້ອງມີ stencil ຂັ້ນຕອນ, ເຊິ່ງເພີ່ມຄວາມຫນາຂອງແຜ່ນເຫຼັກຢູ່ໃນຕໍາແຫນ່ງຂອງແຜ່ນຂະຫນາດໃຫຍ່ຫຼືຜ່ານຮູເພື່ອເພີ່ມປະລິມານຂອງ solder paste ຝາກ. ໃນການຜະລິດຕົວຈິງ, ທາງເລືອກລະຫວ່າງສອງປະເພດຂອງ stencils ແມ່ນຂຶ້ນກັບປະເພດແລະການແຜ່ກະຈາຍຂອງອົງປະກອບໃນກະດານ.

ຕໍ່ໄປພວກເຮົາຈະແນະນໍາມາດຕະຖານການທົດສອບຂອງ SMT stencil.

ລາວ

ລາວ English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba